3.1. Секция дозирования и заливки

В секции дозирования и заливки Вы найдёте ряд сопутствующих машин, включая шламовые весы, контейнер для хранения шлама, смеситель для алюминиевой пудры, шаровую мельницу, ковшовый элеватор и так далее. Подготовленные материалы будут смешаны в определенном соотношении, а затем разлиты по формам. После многих лет оптимизации точность дозирования довольно высока.

3.1.1. Система дозирования шламовых и порошковых материалов

Песчаный шлам и шлам отходов должны измеряться с помощью электронных весов, в то время как цемент и известь должны измеряться с помощью порошковой шкалы в соответствии с требованиями к пропорциям.

Весы для взвешивания шлама / порошка являются важным инструментом для системы весового дозирования линии автоклавного газобетона. Они могут служить как весами для взвешивания шлама, так и весами для взвешивания порошка. Основные компоненты включают бункер, опорное кольцо, датчик веса и пневматическую дроссельную заслонку.

Бункер изготовлен из прокатного стального листа. Коническая форма обеспечивает быстрое прохождение материала. Опорное кольцо также изготовлено из стальной пластины. Между опорным кольцом и основанием бункера для взвешивания шлама/порошка расположены три датчика веса. На бункере установлен пневматический дроссельный клапан. Этот клапан используется для управления потоком материала. Как только порошкообразный материал поступит в бункер, датчики веса передадут сигнал о весе на дисплей взвешивания, информируя о весе порошка.

Такие материалы, как цемент, известь и гипс, подаются на весы для взвешивания шлама / порошка с помощью шнекового транспортера для измерения веса. Дозирование различных видов материала может быть достигнуто с помощью полуавтоматической системы управления или автоматической системы управления ПЛК. Весы для шлама / порошка также доступны в полуавтоматическом и автоматическом исполнении.

Благодаря использованию полуавтоматической или автоматической системы управления производительность заливки очень стабильна, а регулировка также довольно удобна. Таким образом, Вы можете улучшить качество продукции и производительность оборудования нашей производственной линии блоков и панелей из автоклавного газобетона.

3.1.2. Разливочный смеситель

Взвешенный шлам, отработанный шлам, вода, цемент, известь и алюминиевая паста будут последовательно добавляться в смеситель. Высокоскоростное перемешивание превратит суспензию в однородную смесь с определенной плотностью, во время этой обработки может потребоваться нагревательное устройство.

Разливочный смеситель является одним из основных компонентов машины по производству блоков из автоклавного газобетона. Он представляет собой комбинацию смесительного оборудования и разливочной машины и может смешивать все необходимые материалы за очень короткое время. Для производственной линии основными материалами в разливочно-смесительной машине являются свежий шлам, отработанный шлам, известь, цемент, гипс и алюминиевый порошок. В соответствии с требованиями клиентов и технологического процесса, наш смеситель для розлива доступен в двух типах: смеситель с обычной скоростью и высокоскоростной смеситель.

Принцип работы разливочного смесителя

После смешивания в разливочном смесителе закаленный шлам будет разлит по формам. Процесс заливки контролируется пневматическим дроссельным клапаном. Перед процессом заливки смесительное устройство должно полностью перемешать все материалы, включая алюминиевый порошок, за одну минуту, и смесь достигнет определенной температуры во время процесса. Как наиболее важное оборудование в секции дозирования и розлива, разливочный смеситель был хорошо разработан. Он отличается высокой скоростью смешивания, небольшой площадью установки, простотой в эксплуатации и регулируемой высотой заливки.

3.1.3. Автоматическая система измерения и смешивания алюминиевого порошка

Порошок алюминия измеряется в соответствии с заданным значением, а затем автоматически загружается в разливочный смеситель.

В нашей производственной линии AAC смеситель для алюминиевого порошка используется в качестве смесительной машины для смешивания алюминиевого порошка со шламом. Мы поставляем два типа смесителей для алюминиевого порошка. Простой тип основан на ручном взвешивании и подаче, который включает в себя смесительный шнек, смесительный вал, двигатель и резервуар объемом 0,05 м3. Другой тип оснащен автоматической системой взвешивания и смешивания, а также системой охлаждения, которая соединена с системой дозирования на базе ПЛК. Этот смеситель для алюминиевого порошка оснащен двумя резервуарами объемом 1,5 м3 и весами.

Оба типа систем смешивания алюминиевого порошка гарантируют равномерное распределение пузырьков воздуха и отсутствие явления коллапса в смешиваемом материале.

3.1.4. Устройство для разливки вверх-вниз

Устройство для разливки вверх-вниз является ключевым элементом машины для разливки блоков из автоклавного газобетона. Оно состоит из заливочного сопла, подъемного рычага и цилиндра воздушного компрессора. Установлено под разливочным смесителем и соединено с системой управления ПЛК.

После перемешивания полученный шлам будет разлит в пустые формы. Количество больших пузырьков воздуха в форме уменьшается, и зона заливки может содержаться в чистоте. Кроме того, благодаря использованию устройства для разливки вверх-вниз можно в значительной степени предотвратить образование слоя масла на внутренней стенке формы, таким образом, сырец не будет прилипать к форме при переворачивании.

3.1.5. Транспортировочная платформа

Транспортировочная платформа находится на участке дозирования и розлива производственной линии по производству блоков из автоклавного газобетона. Она состоит из рабочей станции, фрикционного колеса или механизма зацепления и толкания, шагающего колеса и устройства позиционирования. Транспортировочная платформа может останавливаться, позиционироваться и точно выравниваться по рельсам после быстрого поперечного перемещения. При загрузке транспортировочная платформа может преобразовывать частоту и работать медленно. Однако пустая платформа также может работать быстро, преобразуя частоту, когда она возвращается.

3.2. Система предварительного отверждения

Шламовый материал в форме транспортируется паромной тележкой в зону предварительного отверждения. Предварительное отверждение займет 2-3 часа, на этом участке материал из мягкого превратится в твердое состояние, чтобы достичь требуемой твердости.

Преимущества системы предварительного отверждения

Разливочный смеситель оснащен двигателем высокой мощности мощностью 90 кВт, который позволяет достичь высокой эффективности смешивания в течение 3,5 минут. Перемешивающие лопасти изготовлены из высоколегированного износостойкого материала. Одиночное лезвие и двойное лезвие могут обеспечить коаксиальный обмен.

3.2.1. Пресс-форма и боковая пластина

Пресс-форма

Пресс-форма может использоваться повторно в производственной линии AAC. Вместе с боковой пластиной пресс-форма блока или пресс-форма панели из автоклавного газобетона используются для удержания шламового материала от секции предварительного отверждения до секции резки.

Необходимый тип и количество пресс-формы зависят от ожидаемой годовой производственной мощности. Наша форма состоит из стального швеллера и стальной пластины, поэтому она прочная и долговечная. Ковочные круги доступны в нижней части. Уплотнительные планки также закреплены, чтобы избежать утечки заливаемого материала.

Боковая пластина

Боковая пластина, работающая вместе с пресс-формой, является необходимой деталью для производственной линии AAC. После снятия пресс-формы, боковая пластина переносит сырец на разделку, группировку, автоклавирование и упаковку. Наша боковая пластина сварена из U-образной стали, H-образной стали, стальной трубы и стальной пластины. Конструктивные характеристики превосходны. После нескольких лет использования будет наблюдаться ограниченная деформация.

3.2.2. Тяговый механизм

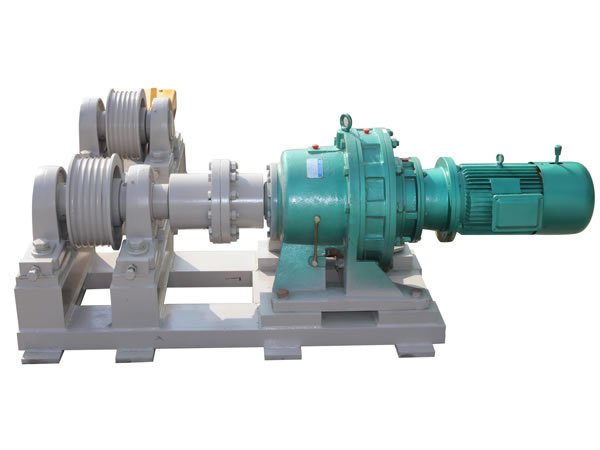

Тяговый механизм является полезным тяговым устройством для производственной линии газобетонных блоков, особенно в секции предварительного отверждения. Он может зацеплять и толкать пресс-форму или автоклавную тележку. Обычно это тяговое устройство используется для перемещения формы в секции предварительного отверждения и упрочняющей машине до / после автоклава. Основными компонентами нашего тягового механизма являются двигатель, устройство для намотки стальной проволоки, устройство для растяжения, устройство для зацепления / выталкивания и стальной трос.

3.2.3. Подъемник для установки и вытягивания удерживающего штифта

Подъемник для установки и вытягивания удерживающих штифтов является критически важной машиной для производства панелей из автоклавного газобетона. Он установлен под передвижным краном, который может поднимать и опускать подъемник.

Во время производства ААС панелей, подъемник для установки и вытягивания удерживающих штифтов доставляет арматурные сетки или каркасы с покрытием в назначенное место. Затем сетка или клети вставляются в форму с помощью собранных рам и устанавливаются с помощью удерживающих штифтов. После предварительного отверждения подъемник для установки и вытягивания удерживающих штифтов извлекает собранные рамы и удерживающие штифты из формы.

Секция предварительного отверждения включает в себя несколько важных компонентов, таких как блок-форма AAC, боковая пластина, тяговый механизм и т.д. Эти устройства идеально сочетаются друг с другом, перенося шлам из формы в следующую секцию.